二輪車やマリン製品など、「乗り物(モビリティ)」の製造で知られる、売上高約2兆6000億円の大企業ヤマハ発動機グループ。そんなヤマハ発動機グループの中に、半導体産業にまつわる、ある装置の製造で急成長を目論む企業がある。

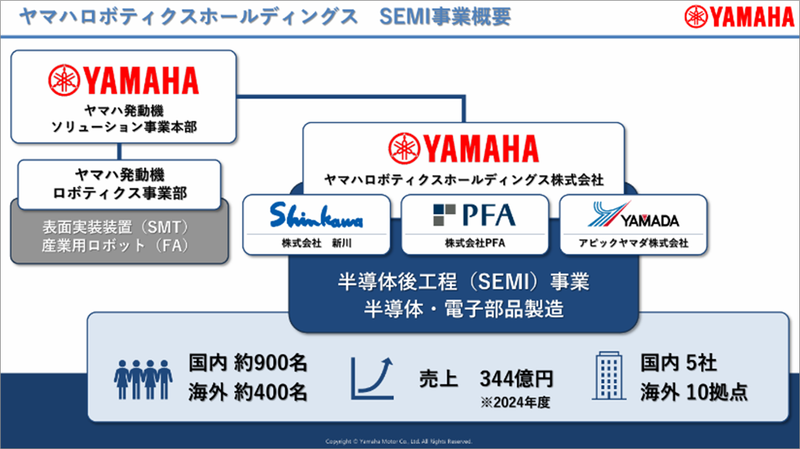

もともとヤマハ発動機のグループ会社だった新川やアピックヤマダら関連企業が統合して、この7月に誕生した「ヤマハロボティクス」だ。

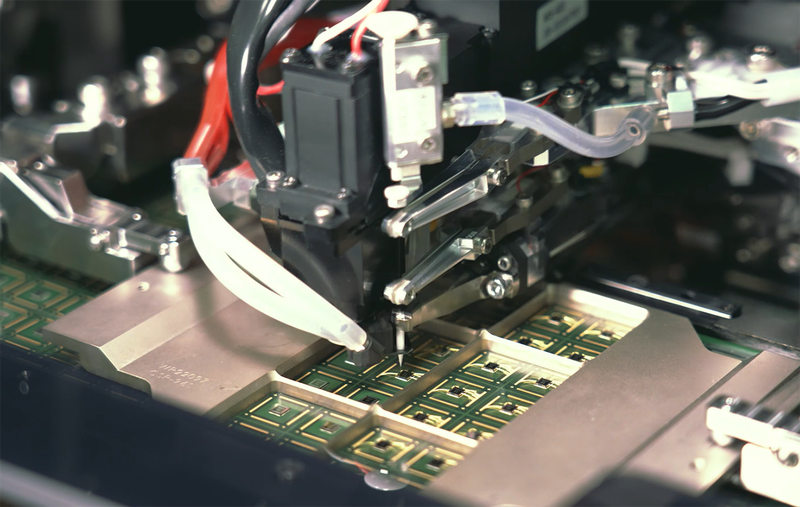

同社では、シリコンウエハから切り出した半導体チップを製品として加工する「後工程」と呼ばれるプロセスで、半導体チップと基板の接続(ボンディング)をしたり、樹脂で封止(モールディング)したりする装置の製造・開発を担う。業界シェアは、世界でもトップクラスだという。

統合前の2024年度の売上高は合計で344億円。生成AIによる需要の急拡大により、グループではここ2年で製造能力を4倍に増強しており、2027年までに売上高500億円、2030年代初めに1000億円を目指している。

「モビリティのヤマハ」が、半導体事業へ進出した経緯や、事業統合の背景。そして、今後の戦略を、ヤマハロボティクスの中村亮介社長に聞いた。

半導体事業は「第三の柱」

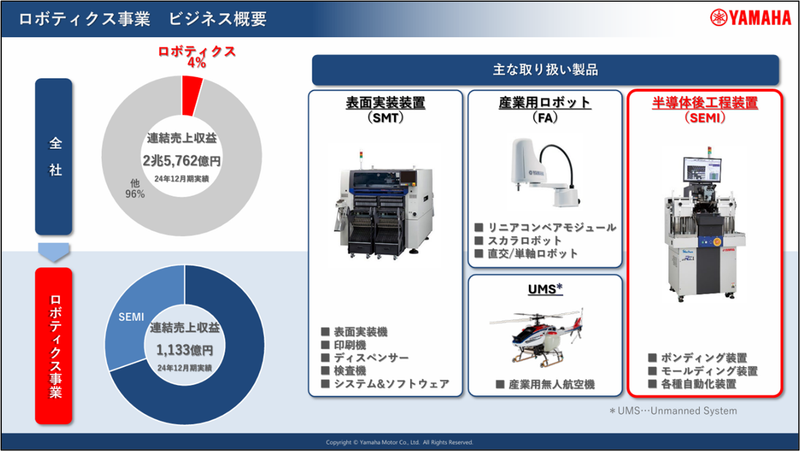

ヤマハ発動機グループでは、ヤマハロボティクスの半導体後工程(SEMI)事業と、ヤマハ発動機のロボティクス事業部が担う表面実装装置(SMT)や産業用ロボット事業を併せて、「ロボティクス事業」と位置付ける。

ロボティクス事業の収益は、ヤマハ発動機全体の収益2兆5762億円(2024年12月期)のうち約4%の1133億円程度にすぎない。ただ、中期経営計画における2025~2027年までの成長率の目標は、ロボティクス事業が15%と各事業の中で最も高く、中でも半導体後工程事業の成長率は18%と特に期待されている。

中村社長も

「ランドモビリティ、マリンに次ぐ3番目のビジネスの柱とされ、ヤマハ発動機全体における成長産業として期待されている」

と説明する。

「ものを置く」技術磨いて半導体製造装置へ

ロボティクス事業の源流は1984年。ヤマハ発動機の祖業でもある、モーターサイクル事業で培われた自動車エンジンを製造するための産業用ロボットの外販から始まった。

「当時、工場の自動化(ファクトリーオートメーション)のためのロボットを開発して、オートバイのエンジンの自動組み立てラインを作ろうと取り組んだのが始まりです。この技術が出来上がり、ロボットの外販を始めました」(中村社長)

その後、あらゆる電子部品が小型化・チップ化していく流れの中で、現在の主力製品である表面実装装置の販売を開始した。

表面実装とは、チップなどの電子部品をプリント基板上に置いて、直接取り付ける手法だ。穴の空いた基板にリード線を通してはんだ付けする従来の手法(スルーホール実装)と比べて、チップ同士をつないでいくだけで製品を作れるSMTは圧倒的に効率的だった。

こういった産業の転換期に、オートバイの自動製造で培った「必要な部品を適切な場所に置く」技術を生かし、ヤマハ発動機はロボティクス事業を拡大していった。

半導体の製造工程にかかわるサービスを提供し始めたのは2000年頃からだ。

中村社長は、SMTとの技術的な親和性について、

「表面実装技術も、半導体の製造(当初は、ボンディング工程などに注力)も、やっているのは『ものを置く』ことです」

と共通点を語る。ただ、表面実装の電子部品の搭載精度は15~50ミクロン、一方で物理的にも小さく精密な半導体は1~10ミクロンといった非常に高い搭載精度でものを置く必要がある。

「電子部品の微細化トレンドは昔からありました。早い段階で半導体の実装装置を手掛けることで、高精度化の技術を獲得しつつ、新しいビジネス領域を開拓しようという思いで(SEMI事業は)始まりました」(中村社長)

2001年に半導体向けの最初の製品であり、表面実装とボンディング機能を併せ持つi-Cubeシリーズの販売を開始し、その後もモデルを更新。さらに、2015年には高速・高精度で半導体を基板に接合する装置(フリップチップボンダー)の販売も開始した。

後に事業統合することになる新川は、この時からヤマハ発動機と半導体製造装置の開発・販売で協力関係にあった。